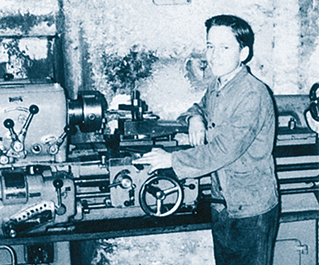

Startschuss…

Wolfgang Schmidt startet seine Lehre als Maschinenbauer in dem Betrieb seines Onkels in Wiesbaden.

Die Firmengeschichte der WE-MA. Als Wolfgang Schmidt im April 1971 WE-MA gründete, erfüllte er sich einen Kindheitstraum – Maschinenbaumeister zu sein, mit eigenem Betrieb und Lehrling. Im umgebauten Bauernhof begann, mit selbst gebauten Werkzeugen und gebrauchten Maschinen die Arbeit mit drehen, fräsen, schleifen und schweißen.

Am Anfang hatte Wolfgang Schmidt einen Lehrling. Gearbeitet wurde mit selbst gebauten Werkzeugen und gebrauchten Maschinen, die er in Wiesbaden eigenhändig überholte. Nach zehn Wochen Selbstständigkeit wurden die ersten Stanzwerkzeuge, Formen und Vorrichtungen gebaut. Der Arbeitstag hatte fast immer 18 Stunden. Die ersten Kunden: MBS, Luhewerk, Eriksen, Babcock, Hako usw. Nach 12 Monaten arbeiteten dort schon zwei Lehrlinge, vier Gesellen und ein Meister. Der Maschinenpark wird ständig vergrößert und die Belegschaft wächst von Jahr zu Jahr. Die WE-MA entwickelt sich vom Werkzeugbau- zum Zulieferbetrieb der Großindustrie.

Heute arbeiten hier rund 30 Mitarbeiter in 3 Fertigungshallen und dem Verwaltungsgebäude. Das Gelände umfasst 20.000 m². Mehr als 200 Unternehmen in ganz Europa sind mit unserer Leistung sehr zufrieden.